Guide technique complet sur l’anodisation : procédés, applications et rôle dans les solutions modernes

Procédés, applications et rôle dans les solutions modernes

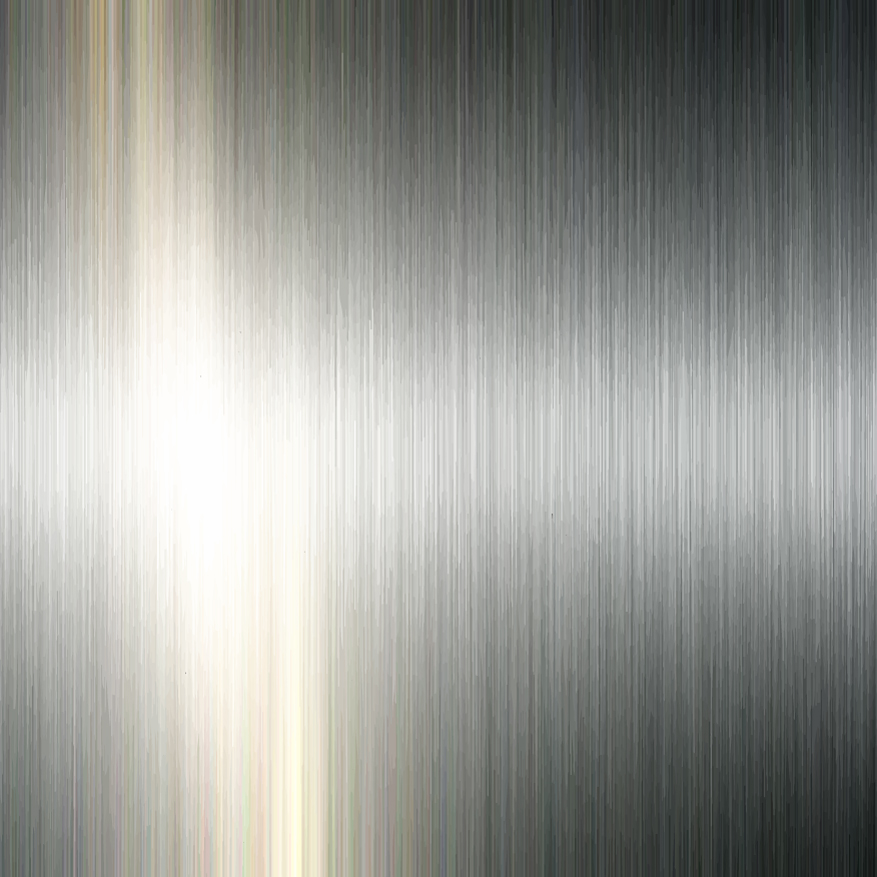

L’anodisation est un procédé électrochimique utilisé principalement sur l’aluminium pour renforcer ses propriétés mécaniques, esthétiques et anticorrosion. Ce traitement forme une couche d’oxyde anodique, augmentant ainsi la durabilité et permettant diverses finitions personnalisées. Ce guide explore en détail les étapes techniques de l’anodisation, ses nombreuses applications et son rôle clé dans le design contemporain et l’industrie.

1. Le procédé d’anodisation : détails techniques et étapes de fabrication

L’anodisation transforme chimiquement la surface du métal en une couche protectrice, tout en offrant des options de coloration et de finition. Voici les étapes détaillées du processus.

1.1. Préparation des pièces

Une préparation rigoureuse est essentielle pour garantir l’adhérence et l’uniformité de la couche anodique :

- Dégraissage : Les pièces métalliques sont nettoyées pour éliminer toute trace de graisse ou d’huile.

- Décapage chimique : Une solution alcaline ou acide est utilisée pour enlever les oxydes existants et les impuretés.

- Rinçage : Plusieurs cycles de rinçage à l’eau déminéralisée sont effectués pour s’assurer que la surface est totalement exempte de résidus.

1.2. Anodisation électrochimique

La pièce est immergée dans un bain électrolytique (souvent de l'acide sulfurique) et agit comme une anode dans un circuit électrique. Voici ce qui se produit :

- Création de la couche d’oxyde : Le courant électrique libère de l’oxygène à la surface du métal, qui réagit avec l’aluminium pour former une couche poreuse d’oxyde d’aluminium.

- Contrôle de l’épaisseur : L’intensité du courant et la durée de l’immersion déterminent l’épaisseur de la couche, généralement entre 5 et 25 microns pour des applications classiques, et jusqu’à 100 microns pour des usages industriels.

1.3. Coloration (optionnelle)

La structure poreuse de la couche d’oxyde permet d’y intégrer des colorants. Les options comprennent :

- Coloration organique : Introduction de pigments pour une large gamme de teintes.

- Coloration électrolytique : Utilisation de métaux (comme le cobalt ou le nickel) pour des couleurs métalliques.

1.4. Scellement final

La dernière étape consiste à sceller les pores pour protéger la surface et fixer les couleurs :

- Scellement thermique : Immersion dans de l’eau chaude pour hydrater et fermer les pores.

- Scellement chimique : Utilisation de produits spécifiques pour renforcer la résistance aux agressions chimiques et environnementales.

1.5. Contrôle qualité

Chaque pièce est inspectée pour s’assurer que la couche anodique est homogène et conforme aux spécifications. Des tests d’épaisseur, d’adhérence et de résistance à la corrosion sont réalisés pour garantir un produit final de haute qualité.

2. Les applications pratiques et variées de l’anodisation

L’anodisation est utilisée dans de nombreux secteurs pour ses qualités esthétiques et fonctionnelles. Voici les domaines où cette technique est la plus répandue.

2.1. Secteur industriel et technologique

- Électronique : Les boîtiers de smartphones et d’ordinateurs en aluminium anodisé combinent robustesse et design haut de gamme.

- Aéronautique : Les pièces anodisées légères et résistantes à la corrosion sont essentielles dans les environnements extrêmes.

- Automobile : L’anodisation protège les pièces mécaniques et les éléments décoratifs, tout en leur donnant une finition élégante.

2.2. Architecture et construction

Les structures métalliques anodisées sont très populaires pour leur durabilité et leur esthétique :

- Façades et revêtements extérieurs : Résistance aux intempéries et large choix de finitions pour s’adapter à l’architecture contemporaine.

- Mobilier urbain : L’anodisation assure une protection durable pour les bancs, rampes et autres équipements, souvent exposés à des conditions climatiques difficiles.

2.3. Usage domestique et objets du quotidien

- Ustensiles de cuisine : Les poêles et casseroles anodisées sont robustes, non toxiques et faciles à nettoyer.

- Équipements sportifs : Les cadres de vélo, bâtons de ski ou équipements de camping anodisés sont à la fois légers et résistants.

3. Les avantages techniques et environnementaux de l’anodisation

L’anodisation est un choix privilégié pour de nombreuses raisons techniques, économiques et environnementales.

3.1. Durabilité exceptionnelle

La couche anodique protège efficacement contre :

- Corrosion : Particulièrement dans les environnements humides ou salins.

- Usure mécanique : La surface anodisée est dure et résistante aux rayures.

3.2. Esthétique et personnalisation

- La possibilité de teinter la couche anodique offre une grande variété de couleurs et de finitions (mattes, brillantes ou métalliques).

- L’aspect naturel de l’aluminium peut également être conservé pour un rendu moderne et industriel.

3.3. Respect de l’environnement

- L’anodisation est un procédé non toxique, qui n’émet pas de produits chimiques nocifs lorsqu’elle est réalisée dans le respect des normes.

- Les pièces anodisées ont une longue durée de vie, réduisant ainsi les déchets et la consommation de ressources.

3.4. Entretien réduit

La surface anodisée nécessite peu d’entretien. Un simple nettoyage à l’eau suffit pour conserver son éclat, même après des années d’utilisation.

L’anodisation dans un contexte moderne

L’anodisation s’intègre parfaitement aux exigences modernes de durabilité, de design et de performance. En raison de ses avantages, elle est omniprésente dans des domaines variés, allant de l’architecture au mobilier urbain.

- Longévité accrue : La protection contre la corrosion réduit les coûts de maintenance.

- Adaptabilité esthétique : Les options de coloration permettent de créer des designs uniques et intemporels.

- Approche écologique : Les produits anodisés répondent aux normes environnementales actuelles et contribuent à un avenir durable.

L’anodisation est un procédé technique indispensable pour protéger, embellir et prolonger la durée de vie des pièces métalliques. Que ce soit dans l’industrie, le design ou l’aménagement urbain, ses qualités en font une solution de choix pour répondre aux besoins actuels de durabilité et d’esthétique.

Chez Declic, nous proposons une sélection de produits anodisés, soigneusement conçus pour allier performance, style et respect de l’environnement. Optez pour l’anodisation et faites confiance à notre expertise pour vos projets !